たねを蒔く

R7魅せる工場見学プロジェクト レポートVOL2 イズミ 編

R7魅せる工場見学プロジェクト レポートVOL2 イズミ 編

2026.01.15

Bグループの後半の企業はイズミです。

イズミは創業1953年の諏訪市を代表するダイカストメーカーです。

ダイカストとは熱で溶かした金属を金型に入れて固めて製品を作る鋳造方法の一つで、主に自動車関連の部品の製造で

用いられる製造方法です。

しかしイズミは自動車分野に集中せず、医療・通信・光学機器など様々な分野で使われる部品をダイカストで製造している珍しい会社です。

学生にとって初めて目にするだろうダイカストの世界はどのように映るのでしょうか。

イズミは創業1953年の諏訪市を代表するダイカストメーカーです。

ダイカストとは熱で溶かした金属を金型に入れて固めて製品を作る鋳造方法の一つで、主に自動車関連の部品の製造で

用いられる製造方法です。

しかしイズミは自動車分野に集中せず、医療・通信・光学機器など様々な分野で使われる部品をダイカストで製造している珍しい会社です。

学生にとって初めて目にするだろうダイカストの世界はどのように映るのでしょうか。

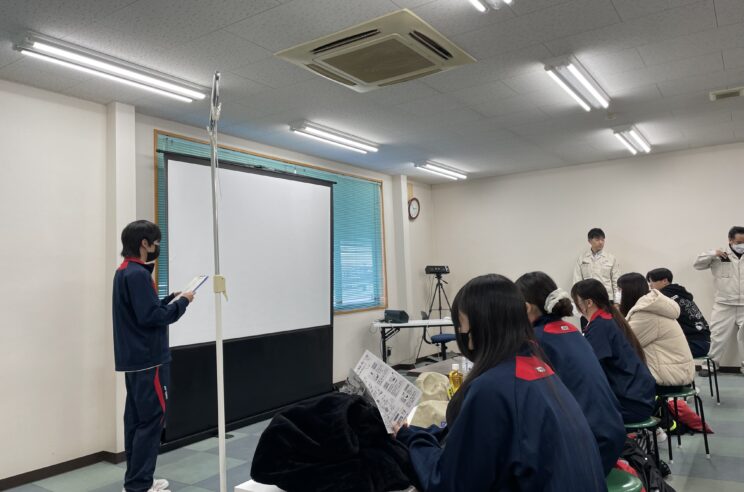

会社説明からスタート

長田社長から会社説明をしていただきました。

中小企業が全国で330万社あるなか、70年以上続いている企業は5000社に1社という状況だそうです。

これからも成長分野に力を入れていき、社員一人一人が誇り、やりがいを持って働けるよう会社経営を続けていくと仰っていました。

またイズミで手掛ける部品は日常ではあまり目にすることはないが、医療(人工透析・眼科)や工場の生産現場を支える部品を製造しており、社会に貢献していると説明されていました。

そして、自身の高校生活を振り返りながら「自分の高校時代は地元の会社を知る機会に恵まれていなかった。ここ諏訪地域には良い会社がいっぱいある。進路を考えるうえで選択肢を広げるきっかけになったらうれしい。今日は楽しみながら学んでほしい。」とエールを送られました。

中小企業が全国で330万社あるなか、70年以上続いている企業は5000社に1社という状況だそうです。

これからも成長分野に力を入れていき、社員一人一人が誇り、やりがいを持って働けるよう会社経営を続けていくと仰っていました。

またイズミで手掛ける部品は日常ではあまり目にすることはないが、医療(人工透析・眼科)や工場の生産現場を支える部品を製造しており、社会に貢献していると説明されていました。

そして、自身の高校生活を振り返りながら「自分の高校時代は地元の会社を知る機会に恵まれていなかった。ここ諏訪地域には良い会社がいっぱいある。進路を考えるうえで選択肢を広げるきっかけになったらうれしい。今日は楽しみながら学んでほしい。」とエールを送られました。

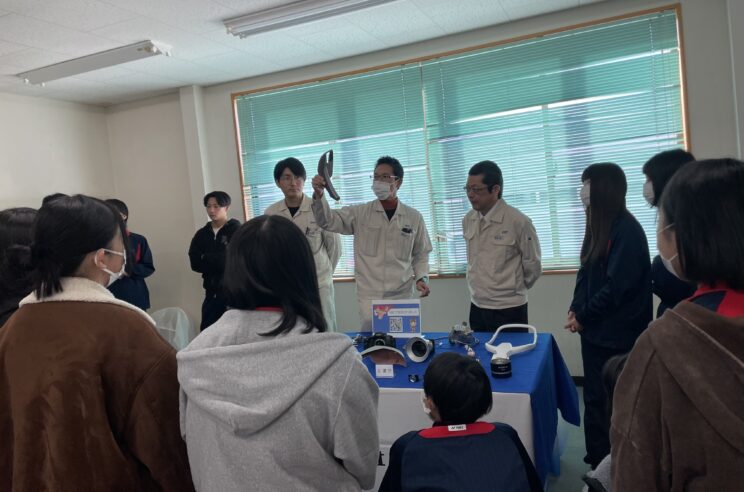

製品説明

昼休憩後は会場の後方にあるイズミの製造した製品の説明をしていただきました。

学生は原料となるアルミインゴットを持たせてもらい、普段目にすることのない見た目のインパクトにワクワクしている様子でした。

また製品を手にとって何に使われる部品かクイズ形式で考えてみる機会もあり、形を想像しながら楽しんで回答していました。

学生は原料となるアルミインゴットを持たせてもらい、普段目にすることのない見た目のインパクトにワクワクしている様子でした。

また製品を手にとって何に使われる部品かクイズ形式で考えてみる機会もあり、形を想像しながら楽しんで回答していました。

ここでシゴト見学グループとシゴトゲームグループに分かれます。

会社説明と製品紹介が終わり、基本的なイズミのシゴトを理解する事が出来ました。

これから、2つのグループに分かれ実際の「シゴト」について深堀していきます。

これから、2つのグループに分かれ実際の「シゴト」について深堀していきます。

~シゴト見学編~

シゴト見学では総務課から生産管理課まで6つの部署を見学します。一般的に工場見学というと「製造現場の見学のみ」というイメージですが、今回は製造現場をサポートする部署のシゴトもフォーカスしていきました。

総務課

最初に訪問する部署は総務課です。

総務課は字のごとく、経理・人事・庶務といった多岐にわたる会社全体をサポートする部署です。

説明頂いた原さんは「色々な人、様々な業務と関わる部署なので、コミュニケーション能力や効率よく仕事をする能力を高めることが出来ますよ。」と学生たちに優しく語りかけておられました。

総務課は字のごとく、経理・人事・庶務といった多岐にわたる会社全体をサポートする部署です。

説明頂いた原さんは「色々な人、様々な業務と関わる部署なので、コミュニケーション能力や効率よく仕事をする能力を高めることが出来ますよ。」と学生たちに優しく語りかけておられました。

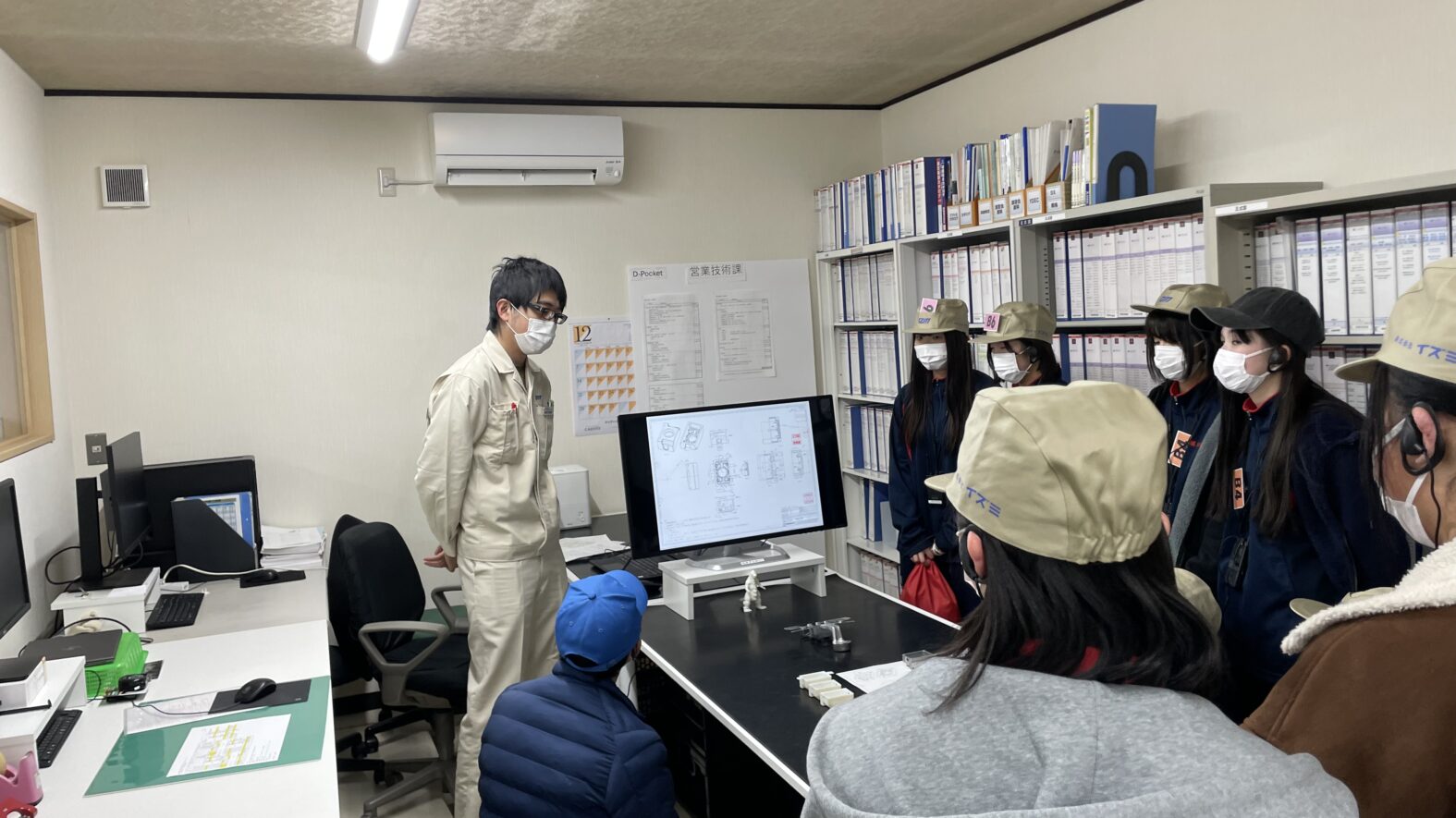

営業技術課

次の部署は営業技術課に伺いました。

営業技術課では図面の設計から試作までの流れを担当しています。

説明者の横溝さんは「パソコンで製品設計やシミュレーションを行い、きちんと鋳造できるか日々試行錯誤を行っています。今まで培ったノウハウでこちらからお客さまに技術的な提案を行うこともあります。設計した図面が実際に形になることが一番のやりがいです。」と仰っていました。

ここでは設計した金型にどのように溶けたアルミが流れ込むかパソコン上の

シミュレーションを見せていただきました。

空気やガスを逃がす構造を設計するのが腕の見せ所だそうです。学生は興味深そうに見入っていました。

営業技術課では図面の設計から試作までの流れを担当しています。

説明者の横溝さんは「パソコンで製品設計やシミュレーションを行い、きちんと鋳造できるか日々試行錯誤を行っています。今まで培ったノウハウでこちらからお客さまに技術的な提案を行うこともあります。設計した図面が実際に形になることが一番のやりがいです。」と仰っていました。

ここでは設計した金型にどのように溶けたアルミが流れ込むかパソコン上の

シミュレーションを見せていただきました。

空気やガスを逃がす構造を設計するのが腕の見せ所だそうです。学生は興味深そうに見入っていました。

製造課

場所を移動して、いよいよ製造現場に入ります。

最初の現場はものづくりの要ともなる製造課に伺いました。

製造課はアルミインゴットやスクラップを溶かし、金型に入れ鋳造する部署です。

ワイルドな機械が並ぶ工場を丁寧に案内していただきました。

溶けたアルミや鋳造したての製品が出来上がっていく様子はまさに圧巻でした。

最初の現場はものづくりの要ともなる製造課に伺いました。

製造課はアルミインゴットやスクラップを溶かし、金型に入れ鋳造する部署です。

ワイルドな機械が並ぶ工場を丁寧に案内していただきました。

溶けたアルミや鋳造したての製品が出来上がっていく様子はまさに圧巻でした。

加工課

続きまして加工課にお邪魔しました。製造課で鋳造された製品は加工課に引き継がれ、

工作機械を用いて穴を開けたり、削ったり最終的な形へ仕上げていきます。

加藤さんに実際に機械を動かしながら解説していただき、

切削油をかけながら加工されていく様子を学生は興味深そうに眺めていました。

工作機械を用いて穴を開けたり、削ったり最終的な形へ仕上げていきます。

加藤さんに実際に機械を動かしながら解説していただき、

切削油をかけながら加工されていく様子を学生は興味深そうに眺めていました。

品質管理課

製造現場から移動し、品質管理課に移動しました。

ここでは最先端の測定装置を活用しながら寸法をチェックしたり、

目視で不具合が無いか丁寧に外観検査を行っています。

顧客に信頼される品質を守る最後の砦といえる部署です。

ここでは最先端の測定装置を活用しながら寸法をチェックしたり、

目視で不具合が無いか丁寧に外観検査を行っています。

顧客に信頼される品質を守る最後の砦といえる部署です。

生産管理課

最後にお邪魔したのは生産管理課です。

イズミではたくさんの部品を同時並行で製造しています。

そのため会社全体の生産をコントロールし、

それぞれのお客様の納期に合わせて出荷調整を行う責任重大な部署です。

お客様の要望で納期を2,3週間前倒しされたときは

他の生産状況を見ながらスケジュールを組みなおさなければ

ならないことが大変だと説明頂いた藤村さんは仰っていました。

また、取り扱う製品数が多く、似たような形状の製品も多いため

間違えないように日々細心の注意を払っているそうです。

イズミではたくさんの部品を同時並行で製造しています。

そのため会社全体の生産をコントロールし、

それぞれのお客様の納期に合わせて出荷調整を行う責任重大な部署です。

お客様の要望で納期を2,3週間前倒しされたときは

他の生産状況を見ながらスケジュールを組みなおさなければ

ならないことが大変だと説明頂いた藤村さんは仰っていました。

また、取り扱う製品数が多く、似たような形状の製品も多いため

間違えないように日々細心の注意を払っているそうです。

シゴト見学が終わり、次はシゴトゲームです。

6つの部署を約1時間かけて見学してきました。途中大きな機械音も聞こえましたが、

イヤホンガイドを用意していただいたので説明もクリアに聞こえました。工場を後にして、シゴトゲームの会場に向かいます。

イヤホンガイドを用意していただいたので説明もクリアに聞こえました。工場を後にして、シゴトゲームの会場に向かいます。

~シゴトゲーム編~

3班に分かれて、各ブースで製造業の仕事を疑似体験する「シゴトゲーム」がスタートします。

楽しみながら理解していただくよう社員の皆さんは忙しい中、体験内容を考え、準備してきました。

学生のリアクションが楽しみです。

総務の花岡さんにタイムキーパーをしていただき、テキパキと進めていきます。

楽しみながら理解していただくよう社員の皆さんは忙しい中、体験内容を考え、準備してきました。

学生のリアクションが楽しみです。

総務の花岡さんにタイムキーパーをしていただき、テキパキと進めていきます。

シゴトゲーム① 図面・製品の測定

テーブルの上に図面・製品・デジタルノギスが用意されました。

製造業における共通言語である図面の重要性を説明いただき、

その読み方を学生にレクチャーしていただきました。

今回見学したグループの学生は服飾科の学生でしたが、

普段から服のパターン(設計図)を見慣れているせいか、

スムーズに読み解いているように感じました。

そして、寸法を測るノギスの使い方も教えて頂きましたが

呑み込みが早くあっという間に測定されていました。

測定に使う道具は違えど、立体をイメージして寸法を測定するという事は

服づくりとの共通項がありそうですね。

製造業における共通言語である図面の重要性を説明いただき、

その読み方を学生にレクチャーしていただきました。

今回見学したグループの学生は服飾科の学生でしたが、

普段から服のパターン(設計図)を見慣れているせいか、

スムーズに読み解いているように感じました。

そして、寸法を測るノギスの使い方も教えて頂きましたが

呑み込みが早くあっという間に測定されていました。

測定に使う道具は違えど、立体をイメージして寸法を測定するという事は

服づくりとの共通項がありそうですね。

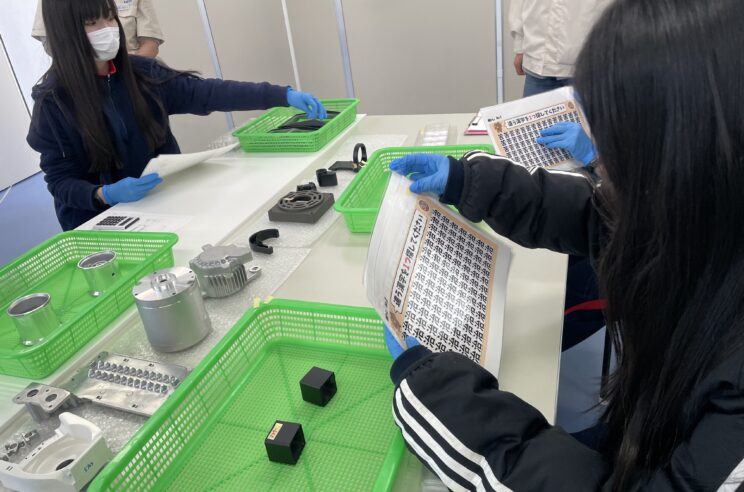

シゴトゲーム② 外観不良の目視検査

次は不良検査の疑似体験をしていただきました。

お客様に納入する製品に不具合があると信頼関係を損ない、

時には社会的な問題になってしまうこともあります。

検査の重要性を理解しつつ体験ではまずウォーミングアップとして

漢字の間違い探しを学生にしていただきました。

目視の検査においては周辺視野を鍛えることが大事で、

1点に集中するのではなくその周りの景色も含めて眺める事がコツだと仰っていました。

ウォーミングアップが終わったところで、実際の製品の外観検査を体験していただきました。

5つの中から不良品を1つ見つけ出すゲームです。

学生は苦戦しながらも制限時間内に正解を選ぶことが出来ました。

みな真剣に取り組んでおり、見つけたときの学生の笑顔が印象的でした。

お客様に納入する製品に不具合があると信頼関係を損ない、

時には社会的な問題になってしまうこともあります。

検査の重要性を理解しつつ体験ではまずウォーミングアップとして

漢字の間違い探しを学生にしていただきました。

目視の検査においては周辺視野を鍛えることが大事で、

1点に集中するのではなくその周りの景色も含めて眺める事がコツだと仰っていました。

ウォーミングアップが終わったところで、実際の製品の外観検査を体験していただきました。

5つの中から不良品を1つ見つけ出すゲームです。

学生は苦戦しながらも制限時間内に正解を選ぶことが出来ました。

みな真剣に取り組んでおり、見つけたときの学生の笑顔が印象的でした。

シゴトゲーム③ トリミング体験

続きましてトリミング体験です。

まずダイカストの仕組みを社員さんに解説していただきました。

ダイカスト製品は鋳造時にどうしても不要な部分が出てきてしまいます。

その部分を取り除く作業をトリミングと言います。

学生には革手袋を着用し、手作業でトリミング作業を行っていただきました。

業界ではこの行為を「むしる」というそうで、

社員さんのレクチャーを受け、折る方向に注意しながら製品に力を入れると

ポキッという小気味よい音と一緒に不要な部分が取れていきます。

その感覚がクセになっている学生もいました。

まずダイカストの仕組みを社員さんに解説していただきました。

ダイカスト製品は鋳造時にどうしても不要な部分が出てきてしまいます。

その部分を取り除く作業をトリミングと言います。

学生には革手袋を着用し、手作業でトリミング作業を行っていただきました。

業界ではこの行為を「むしる」というそうで、

社員さんのレクチャーを受け、折る方向に注意しながら製品に力を入れると

ポキッという小気味よい音と一緒に不要な部分が取れていきます。

その感覚がクセになっている学生もいました。

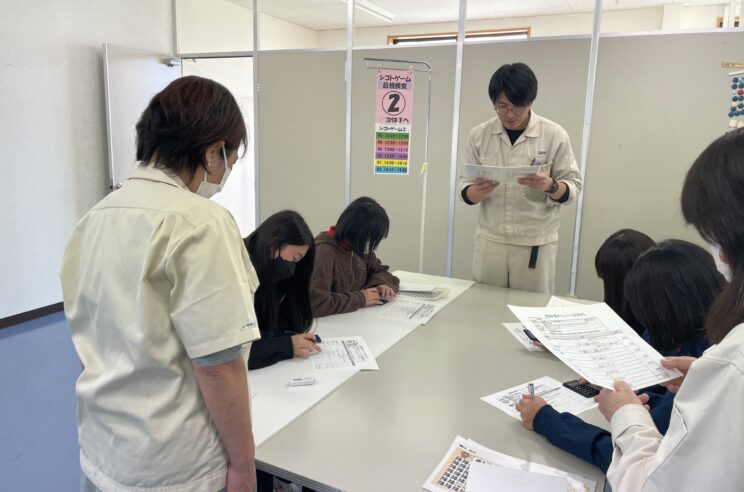

シゴトゲーム④ 見積計算

いよいよ最後のゲームとなりました。

藤森さんに原価把握の重要性を解説していただきながら、

実際に学生に製品の見積もり計算をしていただきました。

グループそれぞれ、計算条件としてロット数を変えており、

生産ロットの大小でどれくらい価格に影響が出るか体感してもらいました。

学生は社員さんのサポートを受け、計算のプロセスを理解しながら

何とか価格を算出していました。

藤森さんの解説では「ロット数が多ければ製造コストを下げることが出来ますが、

薄利多売のビジネスになりかねないので、適切な数量を受注する事も大事です。」

と仰っていました。

藤森さんに原価把握の重要性を解説していただきながら、

実際に学生に製品の見積もり計算をしていただきました。

グループそれぞれ、計算条件としてロット数を変えており、

生産ロットの大小でどれくらい価格に影響が出るか体感してもらいました。

学生は社員さんのサポートを受け、計算のプロセスを理解しながら

何とか価格を算出していました。

藤森さんの解説では「ロット数が多ければ製造コストを下げることが出来ますが、

薄利多売のビジネスになりかねないので、適切な数量を受注する事も大事です。」

と仰っていました。

プログラム終了

すべてのプログラムが終了しました。

学生から「ダイカストの仕事に興味を持った。工場見学がとても面白かった。授業で学んだ原価計算が役に立つことを実感した。これからも勉強を頑張ろうと思った。」などの感想を頂きました。

長田社長からは可能性を一つに絞らず、色々なものに興味を持って一日一日を大切に過ごしてほしいとエールを送られ、すべてのプログラムが終了しました。

学生から「ダイカストの仕事に興味を持った。工場見学がとても面白かった。授業で学んだ原価計算が役に立つことを実感した。これからも勉強を頑張ろうと思った。」などの感想を頂きました。

長田社長からは可能性を一つに絞らず、色々なものに興味を持って一日一日を大切に過ごしてほしいとエールを送られ、すべてのプログラムが終了しました。

お問い合わせContact

「諏訪で新しいことがしたい」。そんな思いに応えるのが、わたしたちのミッションです。

激動する時代に不安を感じる、今の事業に変化がほしい、自社技術の可能性を拡げたい。

諏訪の技術を世界へと伝え、異分野と繋ぐことで

「ものづくり」をアップデートするお手伝いをさせていただきます。

事業所:本社/第二工場/第三工場/第四工場/第五工場(すべて諏訪市内)

事業内容:アルミダイカスト製品の成型・加工

この記事をシェアする