松一が誇る「磨き」の技術を使った

新たなプロジェクト!

松一が誇る

「磨き」の技術を使った

新たなプロジェクト!

“綺麗すぎる磨き”が起こした化学反応から生み出されたモノは

微細切削加工や“磨き”に高い技術を持つ株式会社松一は、創業昭和2年、90周年を超える老舗企業です。もともと「松一商店」という雑貨屋からスタートし、その後、ものづくりへ。海軍飛行機→下駄→お菓子→腕時計部品へと、時代の変化にあわせて作るモノを変えてきました。2代目・正太郎さんは元フィルムメーカーの技術者。そのため、製造方法や技術分野で独自の力を発揮することができ、「腕時計の裏蓋といえば松一」と呼ばれるまで成長したとのこと。

現在は、腕時計部品製造で培われた、技術開発、加工機設計、微細加工、研磨加工などの技術をベースに、精密部品加工業、そして実験機器製造業へと生まれ変わっています。

松一がもっとも得意とする加工は、刃やドリルを使って対象物を“切る”“削る”の切削加工と”磨く”の研磨加工。 特に“磨き”に関しては、超精密加工を得意とする諏訪地域の中でも一目置かれる技術力を持っています。

精密部品の仕上げ加工、製品検査を主力としていた時期を経て、現在では大学や企業の研究に使われる実験機器の設計から加工、組み立て、汎用品の改造などを手掛けています。

そのかたわらで、“磨き”をさらに究めるため、14年前に「技術開発研究室」を設立しました。ここでは技術研究や、大手メーカーや学術機関からのオーダーによる試作品開発が行われています。

松一の代表取締役である松澤さんは、研摩をはじめ、超精密切削や組み立てなど、機器を完成させることに関してはなんでも対応できてしまう凄い技術を持った方です。松一の社内に研究所を設置し、工作機械や職人を揃えることで、顧客メーカーのありとあらゆるオーダーに対応できる体制も整えています。

しかし、このなんでも作れてしまう高い技術力をうまく対外的にアピールできていないことが松澤さんの悩みの種になっており、SUWAデザインプロジェクトへの参加もそれがきっかけでした。

松一をはじめ、諏訪にあるメーカーの多くは、大手企業の下請けや“OEM”と言われる“他社の製品を製造する”仕事をメインとしています。そのため自社で作っているものを安易に公表できず、高い技術力を対外的にアピールすることができません。

そこで「自社製品を作ろう!」とさまざまなトライを重ねるのですが、アイデアの製品化には時間がかかり、さらにそれで利益を出すためには膨大なロットを製造しなくてはならず、高いハードルがいくつも待ち構えています。

今回のプロジェクトでは特に時間と予算の制約があるため、製品ではなく新しいコンセプトでのアピール、という方向性は早くから決まりました。

松一には高い技術力があるため、大抵のものは具現化できてしまいます。選択肢が多すぎるからこそ、どんな技術を使い、どんな作品を作るかに迷いが生まれていました。

松一がもっとも得意とする加工は、刃やドリルを使って対象物を“磨く”研磨加工です。 松澤さんはこの技術を追究するため、社長業のかたわら兵庫県立大学の大学院で“磨き”を科学する研究を行っています。

今回松一とのコラボが実現した合同会社シーラカンス食堂の小林さんは、アウトプットのヒントを得るため、実際に大学にお話を聞きに行きました。小林さんはプロダクトデザイナーであり、シーラカンス食堂では地域財産を伝える活動をしています。

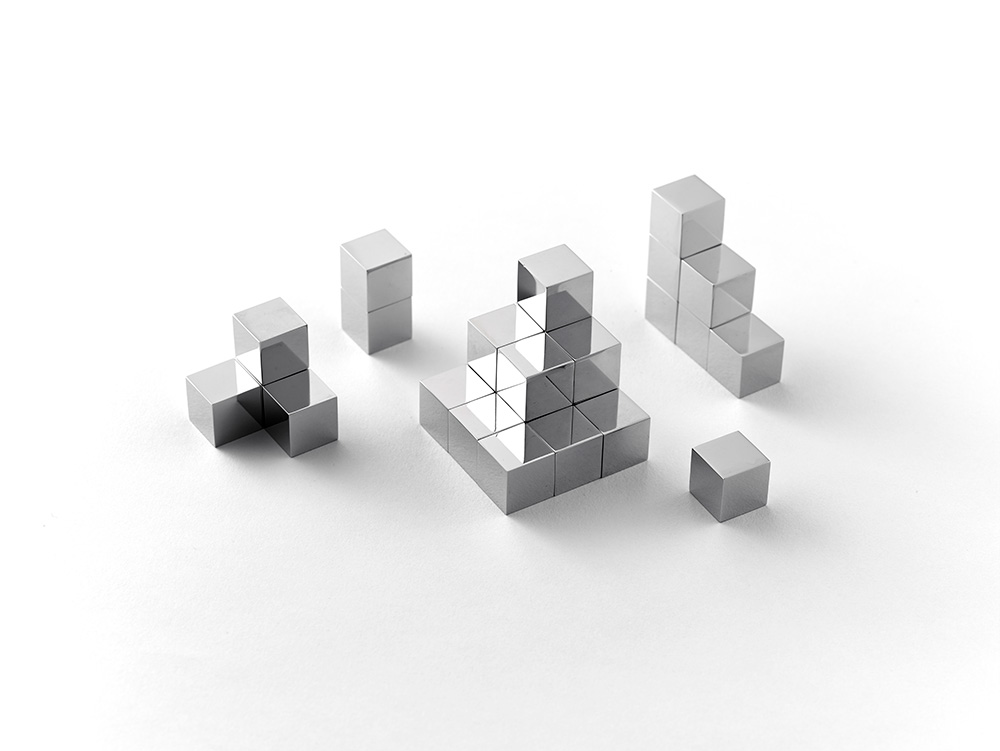

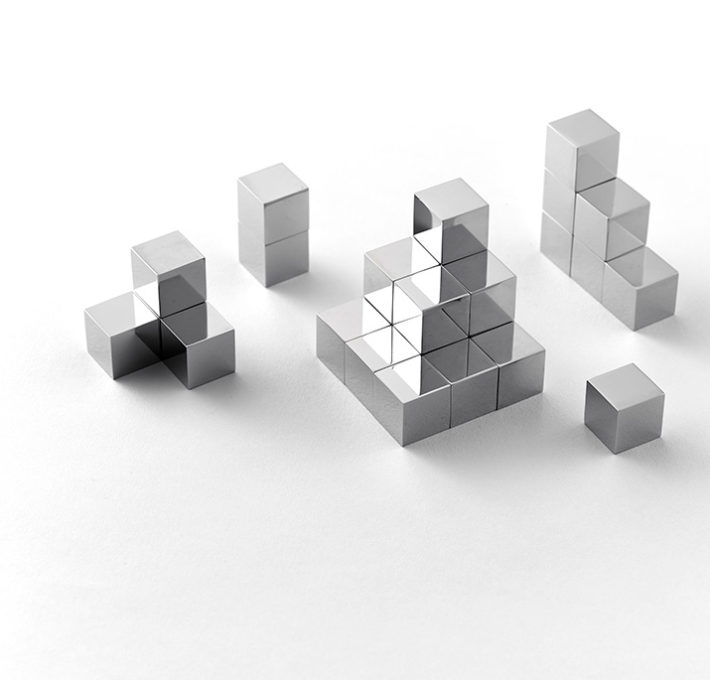

小林さんが大学院での研究を見学し、松澤さんを担当している教授も交えてお話をすると、松澤さんの「バフ研磨」へのこだわりの強さ、教授も驚くほどのクオリティで鏡面加工をしていることがわかりました。さらに、そのように綺麗に鏡面加工された物体同士は、ピタっとくっついてしまうとのこと。これは本来、鏡面加工のデメリットとして捉えられているそうですが、小林さんは逆に「面白い!」と思ったのです。

たとえば、いくつかの物体の組み合わせてできているオブジェクトがあって、その物体同士をつなげているのは接着剤や溶接でもなく、よく磨かれた鏡面加工同士に生まれる吸い付きだったとしたら…。これをわかりやすいビジュアルに落とし込めれば、松澤さんの技術力をうまくアピールできるかもしれない、という可能性を見出しました。

こうして小林さんは、大学訪問で得たヒントを「鏡面加工した面同士がくっつくキューブ」というアイデアにまとめ、松澤さんに伝えました。しかし、松澤さんは「キューブは新しい機械の試運転などでよく作る。ごく当たり前のもので驚きがないのでは?」と、はじめは半信半疑だったそうです。

このアイデアの重要なところは、ただキューブを作るのではなく、綺麗すぎる鏡面加工でキューブ同士をくっつけてしまうところにあります。その驚きを松一のブランディングに活かしたい!という点を小林さんが松澤さんに直接会ってお話したところ、意図を十分にご理解いただき、最終的にその方針で進めることが決まりました。

ところが道半ばで、「鏡面同士がくっつくのには鏡面加工のほかに圧力が必要なので、研磨技術のアピールにならないのでは」と松澤さんから小林さんへ連絡が。鏡面加工を施した面同士がくっつく現象は、鏡面加工であるだけではダメで、そこになんらかの圧力をかけてあげなければ接合しないという事実に松澤さんが直面したのです。

確かに、当初想定していた仮説とは違いますが、鏡面同士がくっつくという点に変わりはなく、「くっつくキューブ」の企画そのものが崩れてしまったわけではありません。構成する技術自体は「鏡面加工」に「圧力」が加わるだけです。小林さんは、「くっつくキューブ」というアウトプットそのものを変える必要はないと判断しました。圧力という別の技術が入っていたとしても、研摩による鏡面加工の性質によって吸い付きが生まれるため、十分研磨技術のアピールになることにかわりはないからです。松澤さんの真摯な研究と小林さんの冷静な判断で、プロジェクトはまた進み始めます。

こうして、ピカピカに眩しい鏡面仕上げの、「くっつくキューブ」が完成。2016年10月にスタートした本プロジェクトは、2017年3月に一旦の終了を迎えました。半年間で開発を進めてきた「くっつくキューブ」は多少改善の余地を残しながらも、プロダクトの完成を見ることができました。

今回のプロジェクトについて松澤さんは、こんなことをお話してくださいました。

「小林さんとのお仕事では“松一に足りないものは何か?”と根本の部分から一緒に考えはじめました。そこに小林さんの感性や集めた情報、デザイン力をプラスしながら、ああしようこうしようという議論を経て、その結果アウトプットが出てくるという感覚があったんです。アウトプットに至る思考プロセスも含めて一緒に作り上げてくれるので、すごく楽しかったし、納得もできました」

松澤さんは「くっつくキューブ」に対して驚いたり感動したりする周りの反応を見て、自分たちが思う“ふつう”が相手にとっては“ふつう”ではないことが、とても新鮮だったそうです。

「私たちの工業感覚からいくとキューブを作るのは当たり前すぎて『いまさらキューブ?なぜ?』という感じでした。でも、小林さんの提案のポイントはキューブを作ること自体にあるんじゃなくて、綺麗な鏡面を持ったキューブ同士がくっついてしまうことの驚きと、その驚きで松一の技術をアピールすることにあったわけです。私たちにとっては“ふつう”のことも、見せ方を工夫すれば他の人たちにとって斬新なものになる。そういったことを勉強させてもらいました」

モノがたりに参加した

立役者からのコメントComment

株式会社松一 代表取締役社長 松澤正明

profile

株式会社松一・代表取締役社長。1963年2月9日、長野県諏訪市生まれ。私立東海大学工学部経営工学科を卒業したのち、株式会社松一に入社。取締役、専務取締役を経て代表取締役社長就任し、今年で入社35年目となる。独立研究法人「物質・材料研究機構」の外来研究員でもあり、兵庫県立大学大学院・工学研究科の社会人大学院生という一面も。得意な分野は、研磨全般、異業種との融合、デザイナーとのコラボレーション。

この記事をシェアする